Утилизация автопокрышек

Одной из важных экологических проблем в современном мире является проблема утилизация старых автомобильных покрышек. В Соединенных Штатах Америки, где наиболее успешно борются с этой проблемой, во вторичную переработку вовлечено лишь 23% от общего объема автошин, из которых 12% используется для дорожных покрытий. При этом в Америке каждый год выбрасывают примерно одно старое колесо на человека, и таким образом, в год их накапливается более 280 млн. штук. Понятно, что уровень автомобилизации разных стран отличается друг от друга, но масштаб экологической проблемы, которая стоит перед учеными всего мира, чрезвычайно велик.

Наиболее распространенным способом утилизации автопокрышек в настоящее время является их измельчение с целью получения резиновой крошки разных размеров. Традиционно переработчики автошин предлагают на рынке резиновую крошку различных фракций от 0.1 до 15 мм. При этом более высокая цена в силу больших энергетических затрат на производство соответствует наиболее измельченным фракциям.

На рынке производства оборудования переработки автопокрышек для получения резиновой крошки трудится огромное число компаний Европы, США, Китая, России и некоторых других стран. Для оптимального выбора поставщика оборудования очень важно изучить все варианты, подходящие для производства, исходя из собственных критериев. Такими критериями являются: габариты перерабатываемых автопокрышек, предполагаемый для переработки тип резины, требуемые размеры резиновой крошки, производительность оборудования, гарантийный срок службы самого оборудования и изнашиваемых сменных его частей, а самое главное – затраты электроэнергии на единицу массы конечного продукта. Опрос руководителей компании, занимающихся переработкой автопокрышек в резиновую крошку, показывает, что у них есть огромное желание получить более надежное оборудование, которое позволило бы как можно

реже останавливать линию из-за поломки отдельных узлов. Понятно, что процесс получения измельченной крошки проходит с большими механическими нагрузками на режущие части. Производители, которые долго работают на рынке этого оборудования, особое внимание уделяют именно этой проблеме. Постоянно происходит усовершенствование профилей режущих элементов и технологий их упрочнения. Безусловно, прежде чем принять решение о покупке оборудования у той или иной фирмы, следует не только оценить эти составляющие, но и получить отзывы о работе оборудования. Кроме углубленного изучения качества производственных линий по переработке автопокрышек следует особое внимание уделить подготовке специалистов, которые будут работать на этом оборудовании. Хорошее оборудование требует высокой квалификации обслуживающего персонала.

Как отдельно стоящий самостоятельный бизнес получения резиновой крошки в России является большой редкостью. Это связано с сезонностью потребления такого рода продукции. Отсутствие стабильного спроса на резиновую крошку, как правило, приводит к тому, что в структуре предприятия появляется подразделение, которое использует ее для получения новой продукции или непосредственно для производства строительных работ. Основными направлениями использования мелкой резиновой крошки является производство различного рода резиновых покрытий: плитки, ковриков, элементов ландшафтного дизайна, дорожек, покрытий детских и спортивных площадок, стадионов, производственных помещений и т.д. Однако при таком способе утилизации автопокрышек резина из полного оборота не выводится. После окончания срока службы покрытий вновь встает проблема повторной утилизации.

Возможным вариантом исключить это обстоятельство является использование технологий химической утилизации резины. Прежде чем приступить к обсуждению этой задачи, попробуем разобраться, из чего, с химической точки зрения, состоит резина автопокрышек.

Строение автопокрышек

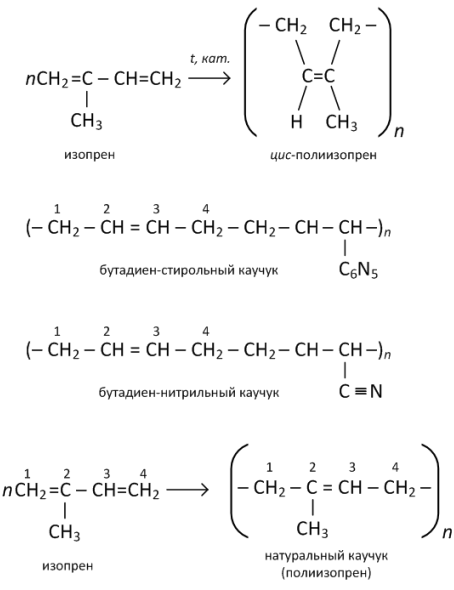

Практически каждая компания, выпускающая собственные автошины, в той или иной степени использует свои секреты производства и в различных пропорциях использует для этого различные каучуки. В целом можно перечислить ненасыщенные резины, которые могут быть вулканизированы при помощи соединений серы: Натуральный каучук (Natural Rubber), Полиизопрен (Polyisoprene), Бутилкаучук (сополимер изобутилена и изопрена, IIR), Галогенированные бутиловые резины (Chloro Butyl Rubber: CIIR; Bromo Butyl Rubber: BIIR), Бутадиеновый каучук (BR), Бутадиенстирольный каучук (сополимер полистирола и полибутадиена, SBR),

Бутадиен-нитрильный каучук (сополимер полибутадиена и акрилонитрила, NBR, СКН, БНКС), Гидрированный бутадиен-нитрильный каучук Hydrated Nitrile Rubbers (HNBR) Therban® and Zetpol®, Хлоропреновый каучук (Chloroprene Rubber) (CR), Полисульфидные каучуки, полихлоропрен, Неопрен, и т. д.

Во всем мире наиболее распространён и наиболее активно используется для производства автопокрышек бутадиен-стирольный (БСК) и натуральный каучук (НК). Последний, применяется в основном для производства крупногабаритных шин (КГШ). Химическое строение различных видов резины представлено ниже.

В литературе встречаются ниже приведенные данные по выпуску синтетического каучука в мире и отдельных регионах.